金属加工において加工機械のテーブルに平行な底面加工と垂直な90°の立ち壁だけでなく自由曲面や斜面等も正確な形状を作り出す技術です。

2018年9月に三次元補正に関する特許(特許第6399675号)を取得させて頂きました。1998年に機上測定器開発を開始した時より、製品としての最終目標はここでした。

当時より工具長や工具径に関してはレーザや接触式などで、測定を行うことは実施されている企業様も御座いましたが、レーザ式では工具形状が異なりますと誤差が発生する、接触式では主軸が止まっている状態でないと測定できないなど、解決しなければならない壁がたくさんありました。様々な測定方法を試して行き着いた先が画像を用いて測定させる方式になりましたが、画像に拘ったのは、それだけが理由では御座いませんでした。

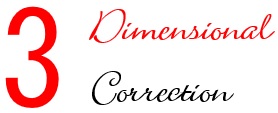

少し極端な表現になってしまいますが、工具長や工具径だけを測定して補正を行っても精度良く補正が反映されるのは、加工機械のテーブルに平行な底面加工と90°の立ち壁だけなのです。

上の図を御覧ください。曲面と斜面の加工ですが、実際に加工を行っているポイント(N)は、工具長や工具径で表される点(工具長でも工具径でもない座標)では無いのです。本図では一例としてラジアスエンドミルを挙げましたが、これはボールエンドミルでもスクエアエンドミルでも同じです。

現在は工具長と工具径を測定し、例えばR0.5mmのラジアスで切削を行う場合は半径が0.5mmの理想曲線を引いてCAMはパス(加工プログラム)を計算します。しかし、主軸には伸びも振れもありますので実加工回転数での工具長・工具径測定は必須でした。

また、前図のように実際に当たるポイントはそれらの計算だけでは、摩耗や振れ周りによる変形や、工具の形状誤差(殆の工具はマイナス公差で作られますので例えばR1.5のボールエンドミルは径が2990μm等になります。したがって径の部分で正確なRにはなりえません)が発生しますので補正は行なえません。

ですが、発想を逆転すると、どのような状況であっても先端形状が二次元或いは三次元で正確に捉えられていれば、実際に当たるポイントを基本にプログラムできますので三次元補正は可能になります。

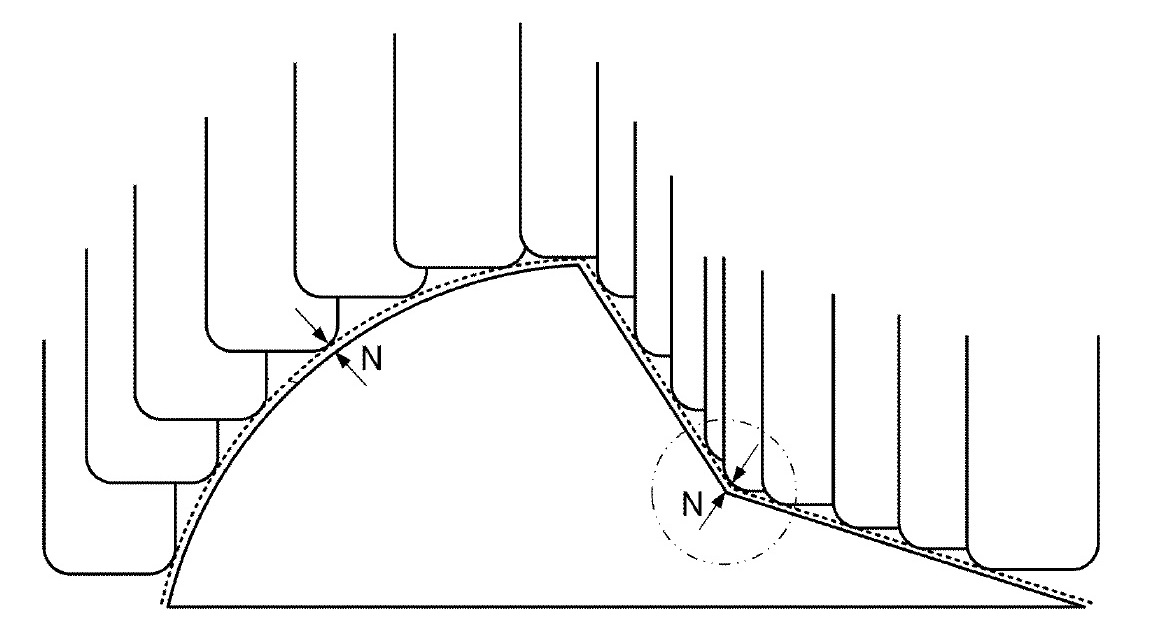

下の画像はジェイコアで3mmφのボールエンドミルを形状測定させている画面です。(画像ではボールエンドミルを掲載しましたが、ラジアスエンドミルやフラットエンドミルでも同様に可能です)

180°に亘り、中心点から直線を引いてエッジ部分との交点を座標値として測定させます。このデータをCAMの仕様に合わせて、点群座標データ、或いはソリッドモデルに変換してCAMのデータ領域に転送します。このデータを元にパスを出すことで三次元補正が自由曲面や斜面部でも可能となります。

180°測定動画

測定結果 クリックでPDF表示します。

単位はミクロンですので下3桁はナノメートルです。

パスは加工前に測定した結果を元に出力させることも可能ですが、実際の加工時に測定させたデータを使用しますと主軸の伸びや振れ周りなどもリアルタイムで補正が行えますので、より正確な加工を行うことが可能です。故に都度、その時点での工具形状を元に加工プログラムを変更させたDNC運転や、それに準じたシステムを構築しますと効果的です。

これらのシステムについてのご質問やご希望などお気軽にご連絡賜れますと誠に幸甚です。