ジェイコア開発

2003年発売開始

自社工程の自動化のために1997年より開発を開始し、2003年にお客様のご要望で製品化されました。測定表示分解能0.01μm(1mmの10万分の1)を誇り、5秒程度で6mmφ未満程度の工具の工具長・工具径を測定し、NCにデータを転送いたします。自動補正を行わせることでATC後の加工段差や、主軸の伸び、振れにより発生する加工誤差を抑制します。2023年現在20年間の販売実績を持ち、お客様のご希望を組み入れ、現在はバージョン10に進化しています。(ちなみに、23年前の製品も未だ稼働しております。)一画面で測定できる画角は、6.4×5.1mm(最大測定工具径は45mmφ)をご用意しております。また各種特殊仕様への対応も承ります。(納品される製品の3割強がお客様の特注仕様です)

*詳しくは専用サイトへ

機上ツールプリセッター開発

2019年発売開始

メカニカルツールプリセッターをご使用中のユーザー様より、誰が測定しても結果に差異がなく、かつ安価に使用できる製品を開発して欲しいとのご依頼を多数承り、開発致しました。スタンダードバージョンでは、工具長、工具径が手動で測定できるメカニカルツールプリセッターとほぼ同一価格帯の100万円未満を実現させております。

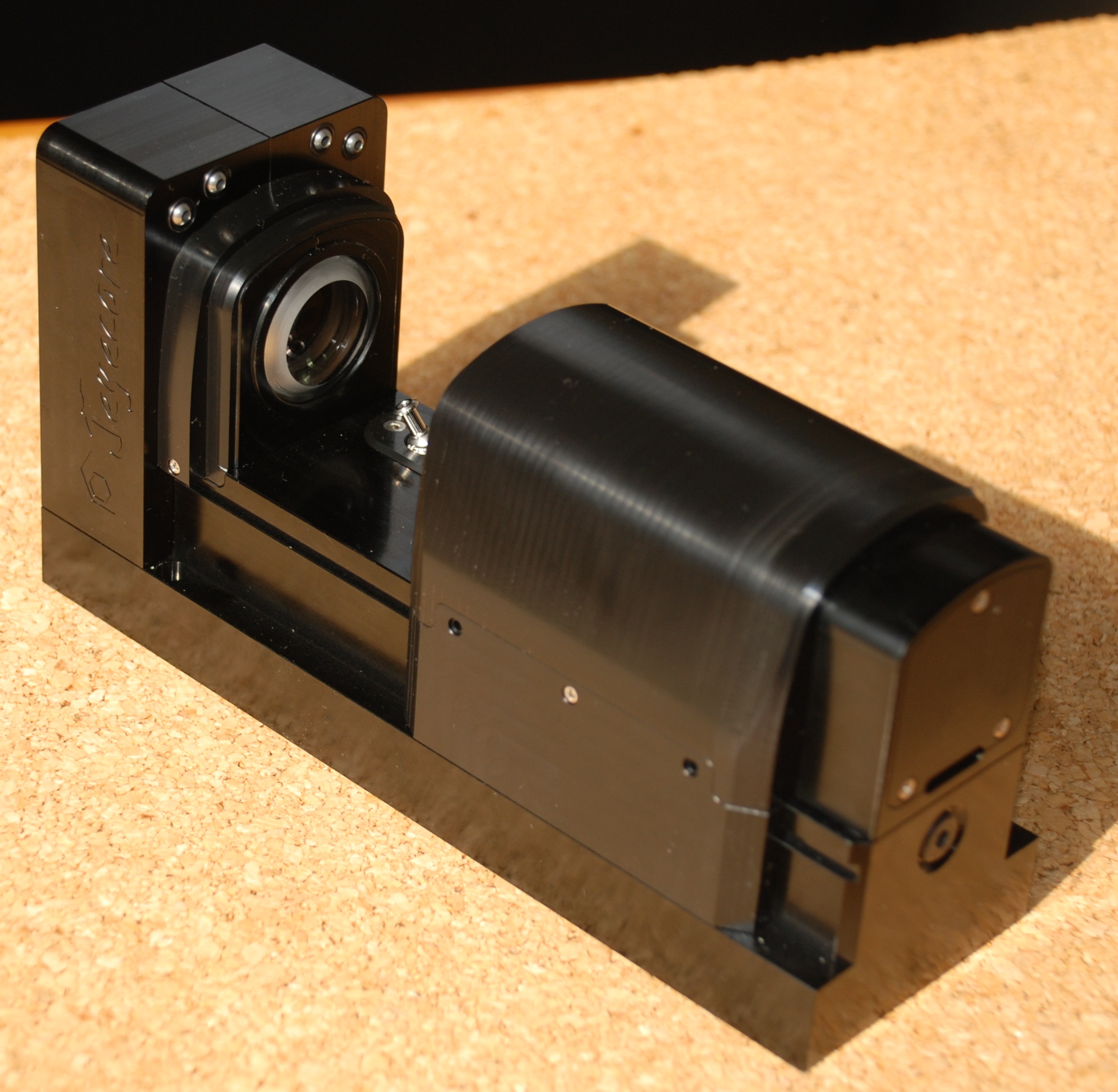

小型の専用光学式測定ユニットをお持ちの加工機内に設置することで、加工前に加工機械の実機上で高精度画像技術を用いてATCポッドに格納されている工具全数の工具長・工具径・形状データ等を高速で自動測定しNCにデータを転送しツールをプリセットします。【表示及び転送データ分解能:0.1μm】

*詳しくは専用ページへ

ジェイコアエンジン開発

2012年発売開始

ジェイコアで培われた画像測定・解析技術を様々な業界の技術に転用しております。ツールプリセッター、工具製造装置、自動不良品判別装置等、一般の加工企業様、工具メーカー様、工具製造機械メーカー様から、病院、薬局に至るまでご利用されております。意外と身近で見つけられるかもしれません。寸法・形状・色差・割れ・欠け・マイクロクラック等、画像を用いた高精度の検査機や測定機をご検討される際には是非お気軽にご連絡賜れますと幸いです。

画像測定技術・個別相談承ります。

三次元補正

2018年特許取得(特許第6399675号)

底面や立ち壁だけでなく、自由曲面や斜面に於いても補正を行わせる技術です。

現在は殆のマシニングセンターに工具長や工具径を測定するシステムが取り付けられております。

使用される工具の形状と径をCAMに入力しますと、プログラムが最適なパスを出し、工具長・工具径を測定した結果と合わせて補正を行う仕組みになっております。

パスを作成する際に根拠となる工具の形状は工具のカタログスペック等に依存しており、理想形状(例えばφ3mmのボールエンドミルなら、R1.5の真円半球)を元に作られます。しかし、実際には振れ周りや摩耗が有るためにプログラム通りに加工することは困難です。

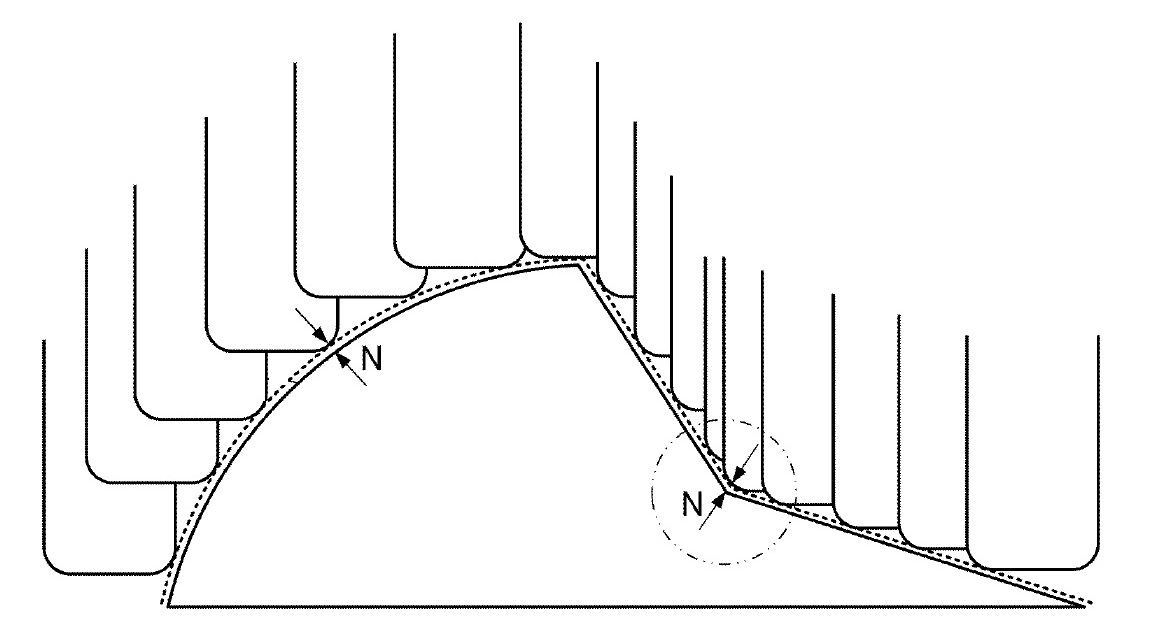

上の図はラジアスエンドミルに於いて、自由曲面と斜面を加工する際に工具が実際に当たる部分(N)を示しています。殆の部分で工具長(下端)や工具径(左右エッジ距離)とは無関係のところが当たることが分かります。

この部分はプログラム上では、カタログ上のコーナーR(理論値)で算出されます。従いまして振れ周りや摩耗で発生する形状の変化には追従することが出来ません。

次の写真は、ジェイコアがボールエンドミル(6mmφ)を測定しているものです。ジェイコアは回転する工具の残像を捉え、工具長・工具径だけでなく、膨大な点群座標データを瞬時に測定します。

点群座標データを二次元データ或いは三次元データに変換してCAMに送ることで正確な三次元補正を行うことが可能になります。

このシステムに関するご質問やご希望等御座いましたらお気軽にご連絡頂けますと幸いです。

また、本技術に於いては、

1 CAMメーカー様 および販売店様

2 DNC運転プログラムメーカー様 および販売店様

3 加工機械メーカー様 および販売店様

と良い関係で協業が可能です。ご興味が御座いましたらお気軽にご連絡賜れますと幸甚です。

是非、新しい技術の可能性をご一緒に創り上げたいと考えます。

*詳しくは専用ページへ

表面処理

1997年発売開始

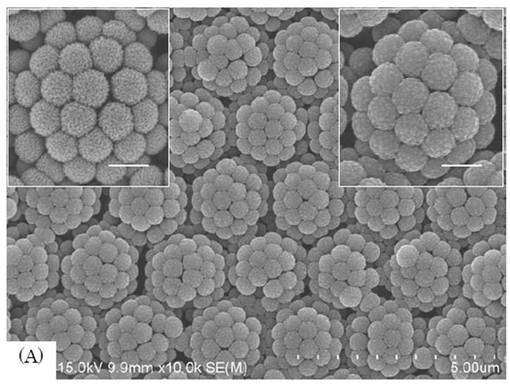

自社の治工具や金型の寿命を上げるために開発を開始した技術でしたが、お客様のご要求で製品化された経緯が御座います。当初は、硬度を上げることで耐摩耗性を上げておりましたが、摩耗のメカニズムをミクロレベルで解析した結果、硬度を上げるだけでは解決できない問題が有ることに着眼しました。

現在では硬度だけでなく機能性(摺動性・親水性・撥水性・離型性等)も上昇させた処理を行っております。材質や使用環境など、ご教示頂けましたら最適な処理をご提案申し上げます。

*詳しくは専用サイトへ

パーツフィーダー

1997年発売開始

創業当時、半導体用の精密治工具、金型と共に三本の柱として立ち上げた事業です。日本におけるパーツフィーダーの歴史は意外と長く1954年に遡ります。私どもは後発であったために、お問い合わせを頂けるのはそれまでにパーツフィーダーでは供給できなかった部品がメインとなりましたが、様々な方々の知見を集約させ、コイルばね、薄物のオイルシール、微細ネジ等、表裏判別や方向判別までを行い高速で供給することが可能となっております。これらのシステムを組み合わせた自動組立機までの構築も承ります。供給精度が高いことで製品製作のタクトも圧倒的に早くなります。

専用加工機械

2007年発売開始

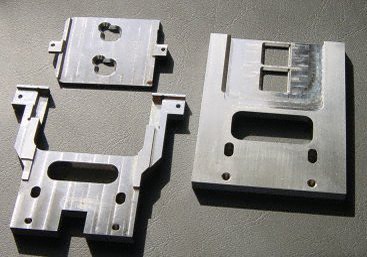

創業当初は精密部品の試作がメインでしたが、量産部品の受注も多くなり、パレットチェンジャーを搭載したマシニングセンターや5軸の自動盤等を設備しておりました。しかし、加工機械のカタログモデルは最大公約数的に設計されておりますので、不必要な機能が多く、一方で弊社にとっては必要な機能がオプションや特注扱いになることで、コストも使い勝手も歓迎できない状況でした。そこで大手加工機械メーカー様のOBやスピンドルメーカー様の知見と技術をお借りし、弊社専用の加工ラインを設計製作し構築しました。使い勝手もコストも向上し、生産能力は格段に上がりました。これらのシステムがお客様の目に止まり、ご相談を頂いたことから設計製造を開始しております。上記の写真は裸の状態ですが、これを数種類組み合わせて自動製造ラインを構築します。一つ一つのシステムがオーダーメイドですので、工程における使い勝手に合わせられると同時に生産性の向上とコストダウンも実現します。

NC :ファナック様・三菱様より選択が可能です。

制御 :フルクローズド可能(スケール0.01μmまで対応可能)

軸数 :8軸まで可能です。

駆動 :ボールねじからリニアまで対応します。

分解能:0.01μmまで対応します。

ATC :32本まで対応します。(キャタピラ仕様は64本)

その他:ジェイコア搭載可能。(自動運転による段差や加工誤差を革新的に抑制します)

精密治工具・金型

1997年発売開始

創業当初の柱となった事業で創業当時からお付き合い頂いている企業様も圧倒的に多い事業でもあります。半導体製造装置用の治工具、検査装置の精密部品からモールド金型まで製造致します。多くの材質に対応し、精度もミクロン単位の公差まで製作致します。勿論一般的な部品も承ります。弊社の工程では、自動運転を多用することから、コストもご満足頂けるものと考えております。

フィールドサービス

|

|

|---|

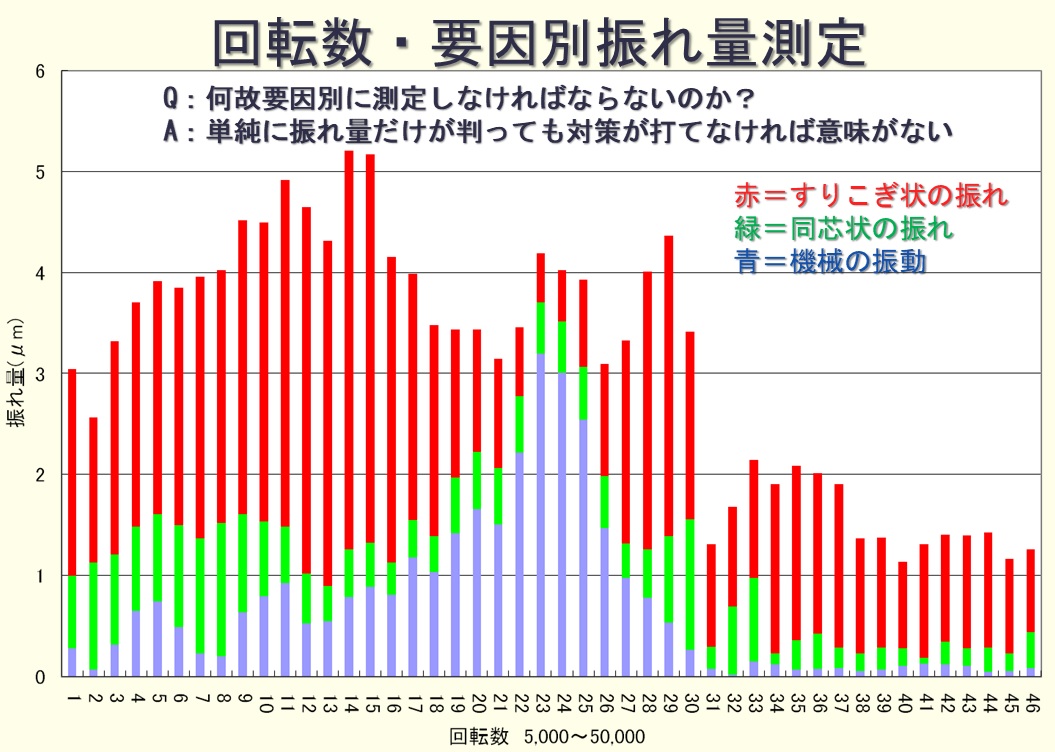

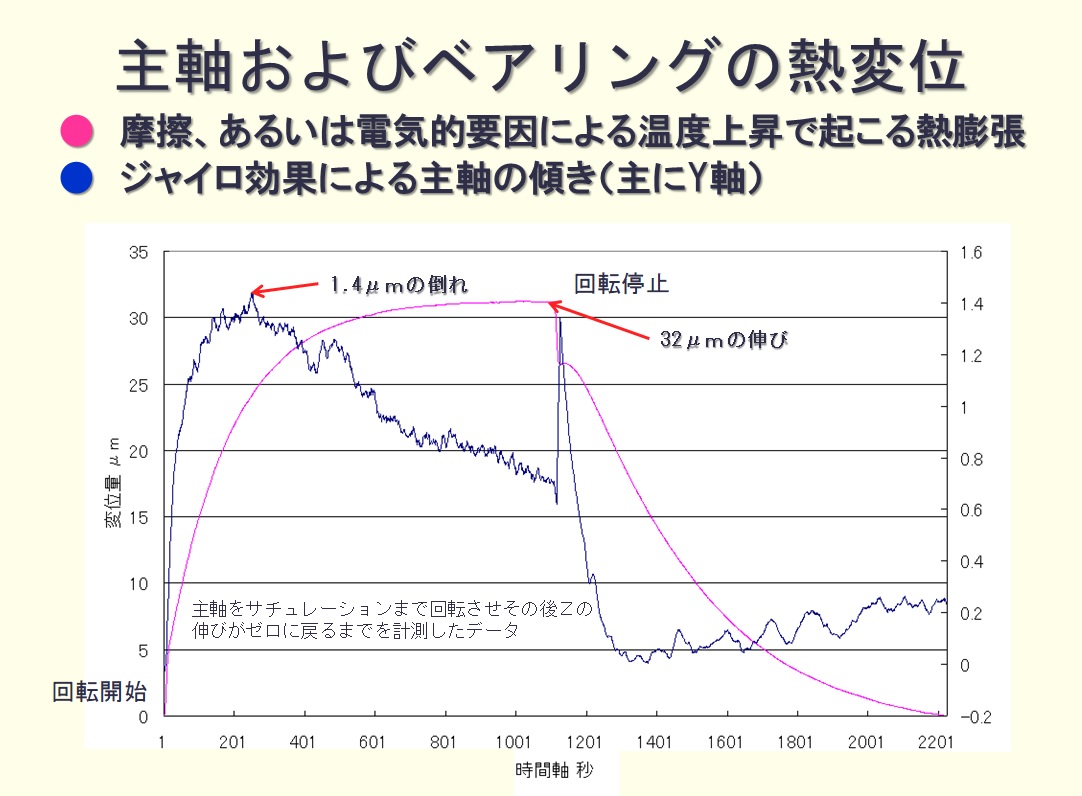

お客様の加工機械の精度を弊社の測定機「ジェイコア」で測定致します。主軸の伸びやサチュレーションまでの時間、振れ回りも回転数別、要因別に測定し、対策の検討までを行えるレポートをご提供致します。機械精度等でお悩みの企業様や高精度加工に挑戦される企業様等、お気軽にご連絡賜われれば幸いです。

上のグラフは、回転数別に要因別(すりこぎ状の振れ・同芯状の振れ・振動による振れ)を測定した結果(左)と主軸をコールドスタートから40,000回転で稼働させ、伸びと倒れを測定した結果(右)になります。これらの結果から、単純に結果だけを求めるのではなく要因と対策が打てるようになります。

最近は、移設などの際に併せて実施されるケースも増えており、小型から大型までの機械の移設も承っておりますのでご相談頂けますと幸いです。