トライアウト後の修正について

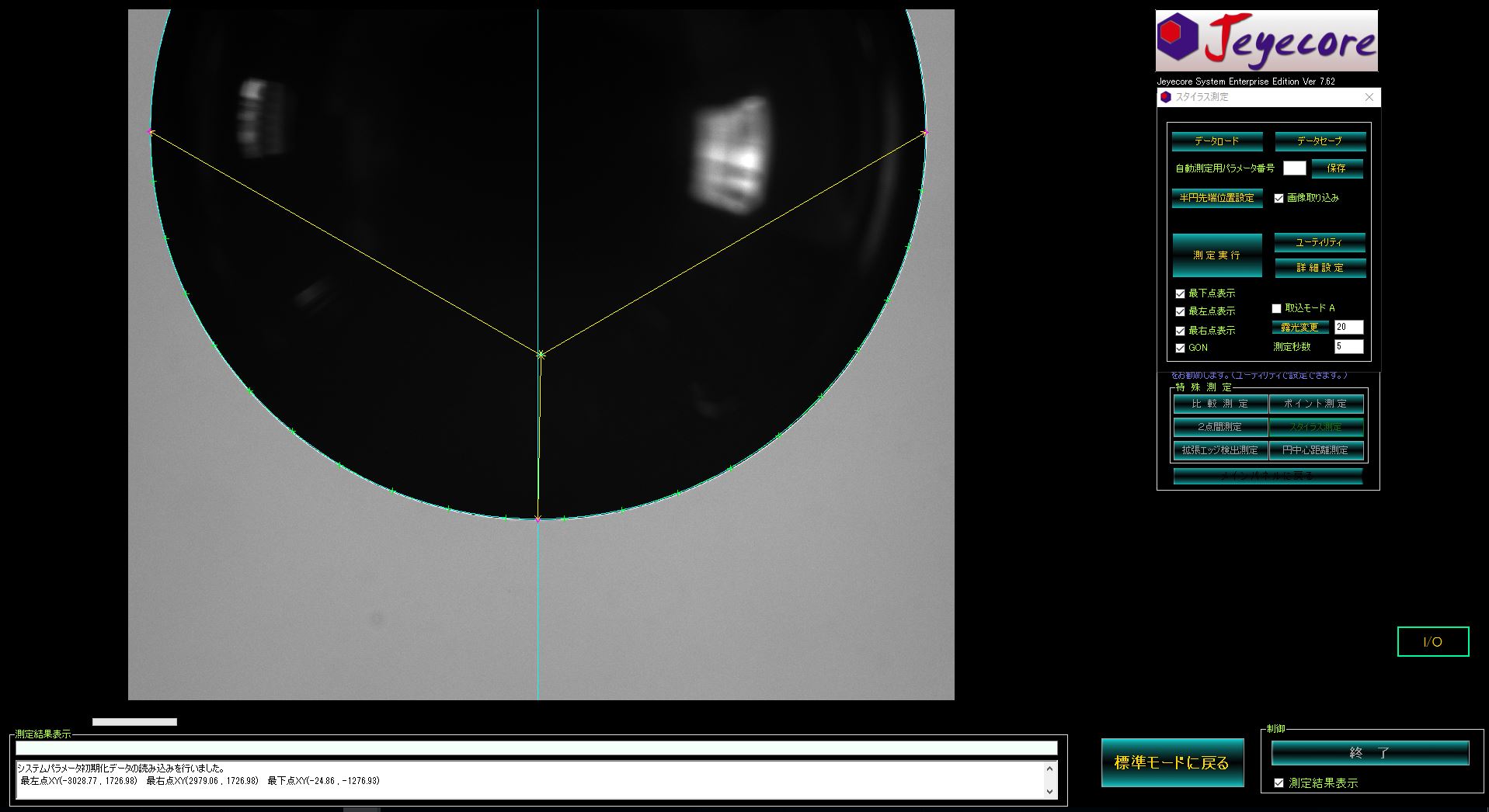

スタイラス測定機能

主に金型等を製造されている企業様よりご相談が多く寄せられております。

一度加工機械から製品を取り外して試し打ちを行い、修正する際に再度加工機械に製品を設置しますが、このときの原点位置出しについて何か良い方法はないかとのご相談を数多く承ります。

トライアウト後の金型修正は弊社の元々の生業が金型製造でしたので当然、同様の悩みを抱えて居りました。(ジェイネットという名称になったのは1997年ですが、それ以前は先代である父が金型の製造をメインとした事業を展開しており、顧客を引き継いで居りまして現在でも金型を製造しております)

T1、T2(昔はT5なんていう現実も有ったらしいです)後の補正は当然加工機械から一度外してしまいますので同一座標で加工を行えません。昔の職人さんは神業でこれらを合わせて居りましたが、気温や回転数、連続加工時間からズレ量を推測できる職人さんは2006~2008年に定年退職されております。

どちらの同業の企業様でも同じだと思いますが、私どもも加工機械メーカー様に一度加工機械から取り外した製品の再加工用の位置合わせ方法を相談致しました。

殆どのメーカー様の回答は同じでスタイラスを用いて原点位置出しを行う手法を提案され、私どもも海外製の高価なスタイラスシステムを導入して対応を行いました。恐らくどこの金型メーカー様も同じでしたよね。

ですが、スタイラスを使用して合わせても段差が生じるのです。

加工機械の主軸位置は気温や加工時間によってZ軸だけでなくX/Y軸も変位しますし、特にY軸方向はジャイロ効果で主軸を回転させた瞬間に変位を起こします。停止しているスタイラスと加工回転数で回転中の刃物は振れなども含みますので相対座標に整合性が無く、マニュアルでの補正は事実上不可能です。

ジェイコアにスタイラス測定機能というモードが有るのはそれを解決するためです。どんなに変位していてもその時のスタイラス座標を測定する事が可能ですので、自動的に原点が補正され、一方で回転する工具の座標もその時点での座標値を同一座標上(同一画面上)で測定できますので0-0で合わせることが出来ます。

この機能を社内で使用するようになってからは職人さんでなくても再加工が簡便に行えるようになりました。オペレーターには製品の通りの出し方だけを教えれば再加工が行えるようになりました。手合わせの作業が必要なくなったことから大きな工数削減になっており、この機能をメインに購入された企業様も多数いらっしゃいます。

逆に既に本製品を導入されて居られる企業様よりも同様のご相談を賜ることも御座いますので私どものPR不足も否めませんが。

スタイラス測定モード

材料の原点位置出しや高さ測定などで使用されるスタイラスの最下点・最右点・再左点座標を測定し出力します。工具測定と全く同一の画像測定座標系を使用することでエアーカットなしで加工を開始することが可能になりますので加工時間を短縮できます。また一度機械から取り外した製品を再度機械に載せる際にも同一座標上(同一画面上)でスタイラスと工具を0-0で合わせられますので段差が生じません。